|

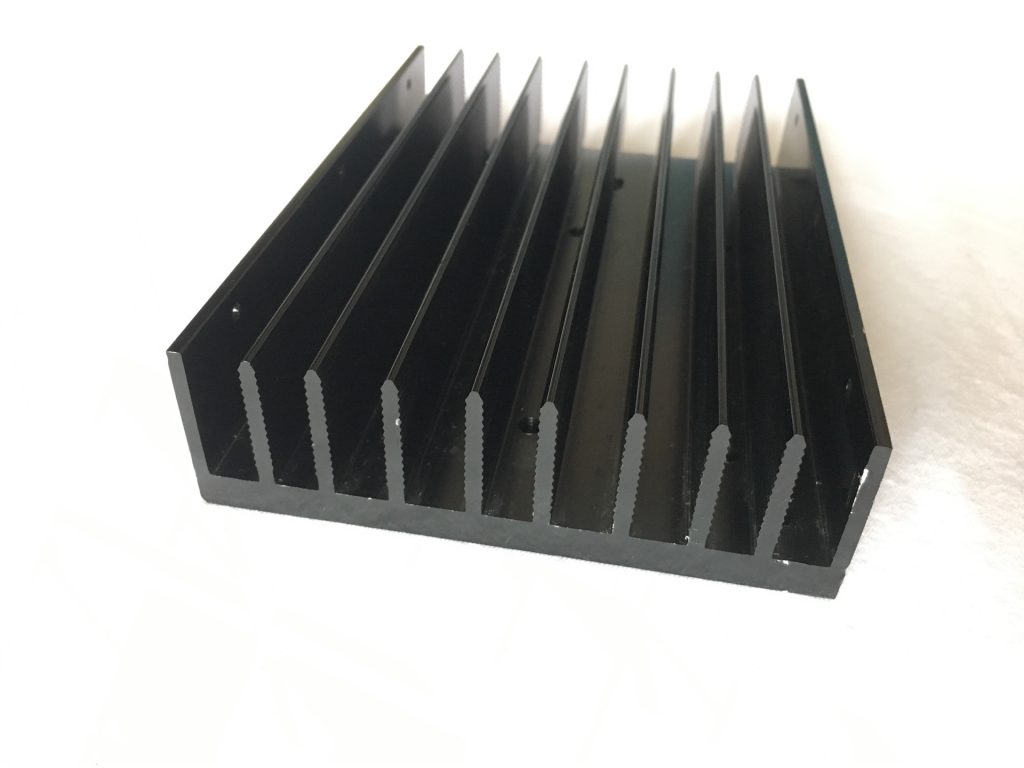

| 廣東亞盈鋁業(yè)有限公司 |

| 公司首頁 |

公司介紹 | 產(chǎn)品展示

| 供求商機(jī) | 誠信檔案

| 聯(lián)系方法 | 加入收藏

廣東亞盈鋁業(yè)有限公司 公司地址:中國廣東佛山市南海區(qū)獅山鎮(zhèn)南海科技工業(yè)園(官窯)紅沙高新技術(shù)開發(fā)區(qū)前進(jìn)中路2號(hào)廠房3 曾東旭 先生 (運(yùn)營) 電話:020-84784075 傳真: |

機(jī)械 儀器 五金 電子 電工 照明 汽摩 物流 包裝 印刷 安防 環(huán)保 化工 精細(xì)化工 橡塑 紡織 冶金 農(nóng)業(yè) 健康 建材 能源 服裝 工藝品 家居 數(shù)碼 家電 通訊 辦公 運(yùn)動(dòng)、休閑 食品 玩具 商務(wù) 廣告 展會(huì) 綜合

提供服務(wù)支持 © 企業(yè)錄