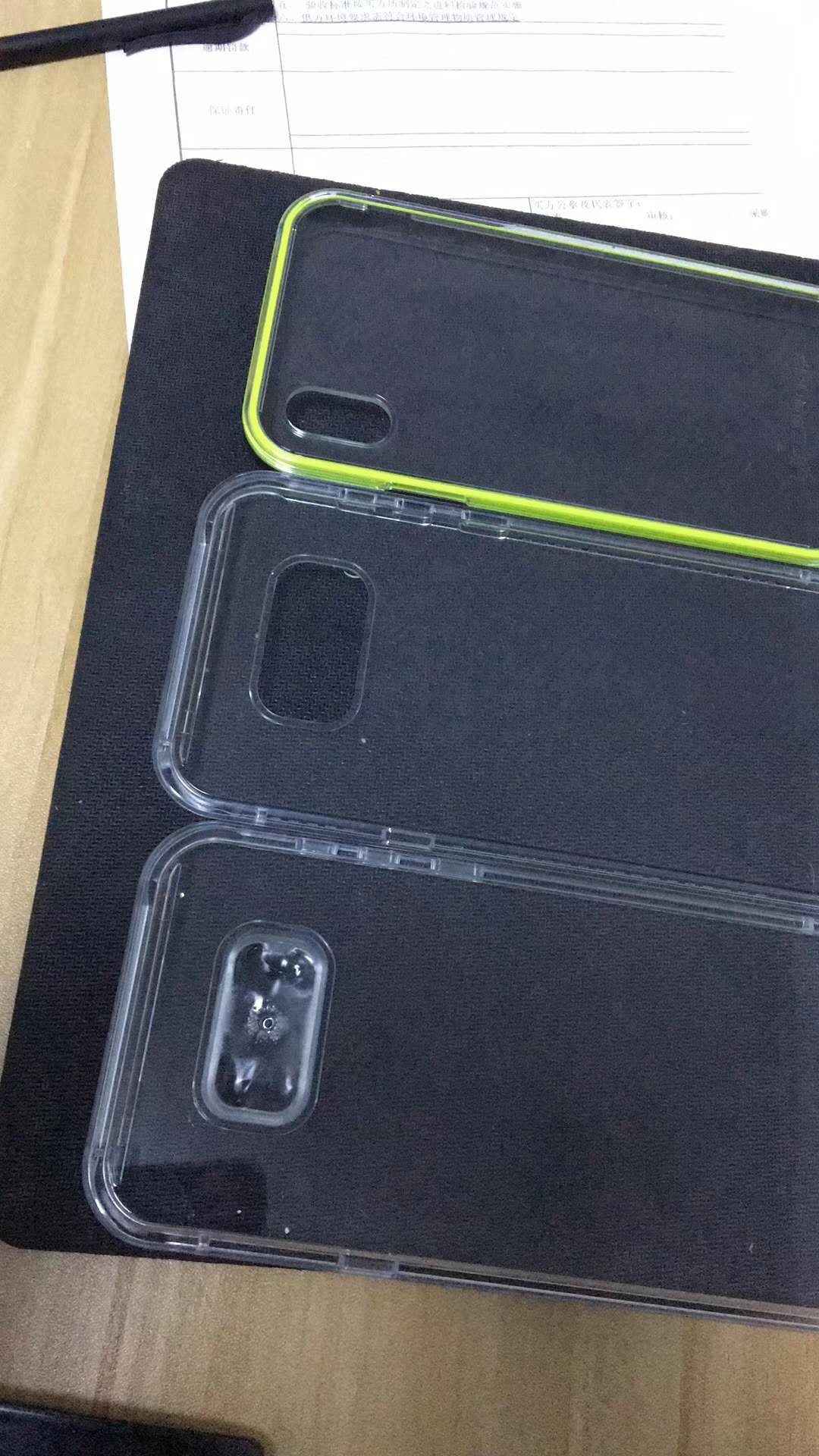

| 最近模內熱切在市場上流通很快,很多客戶問我模內熱切和模內冷卻有什么區別,各有什么優缺點,今天蘇州斯彼爾告訴你有什么區別,具體如下: 在塑料模具產品的生產過程中,二板模結構的水口需要專門的去除料頭的流程,普通制成需要人工去除料頭,然后擦試,這個過程不但消耗大量的人力工時,并且會有一些加工不良產生,造成不必要資源的浪費。 與普通制成比較,模內熱切就具有很多優點。熱切加工出來的塑件不但外觀完美,能有效縮短生產周期,提高產品良率。而且在減少人工使用方面優勢明顯,特別是對于大批量生產的部品更加明顯。 以下蘇州斯彼爾從3個方面對比模內熱切和模內冷卻: 1、從工作流程對比: 普通模具為:合模→注射→保壓→冷卻→開模→頂出(料頭需要后續人工切斷)。具有模內熱切功能模具為:合模→注射→保壓→冷卻(切水口)→開模→頂出)。(其中實現流道水口和產品塑件分離的切水口動作和冷卻制程是同步進行的); 2、水口外觀對比: 冷切是在塑件冷卻后實現切斷的,所以在切斷處會發白,就會有應力產生影響外觀面和力學性能,并且人工加工水口會有外觀品質不良產生; 熱切是在模腔內塑料保壓完成后還處于熔融狀態時就實現水口和塑件的分離,因此不會有應力產生,不但能夠保證塑件水口位置分離后的外觀品質。而且能保證產品的外觀品質始終如一,從而提高產品合格率; 3、從生產效率對比: 熱切成型相對于冷卻成型實現水口和部品的分別冷卻,可以有效的縮短冷卻時間,減少成型周期,從而提高生產效率; |