第1步.主筋上料

 預先將主筋下料、對焊或套筒連接成圖紙所需長度,然后吊放于主筋儲料架上,以備用

 主筋儲料架,適合儲存2M——12米的鋼筋;整體采用H型鋼焊接組裝而成;并采用分斷 式結構,間隔2米/個;便于拆裝和運輸

第2步.盤筋上料

 將盤筋吊于放線架上,*大載重2T,高1.7M;立柱內徑可定制成伸縮型

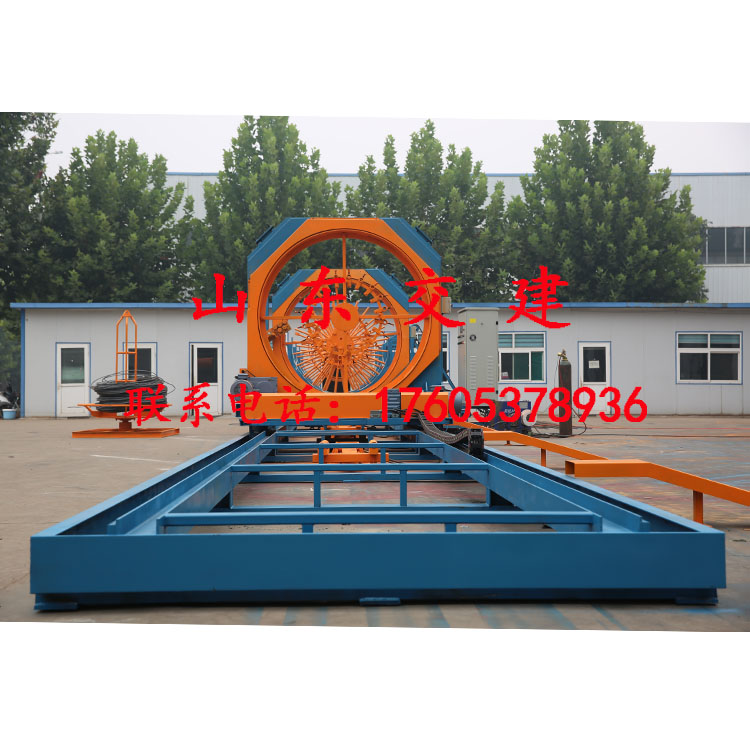

第3步.主筋穿絲并夾緊

 工人將主筋抖落分布于分料盤的圓周上;同時,穿入固定盤和移動盤環形模板的導管內;并在移動盤的導管內用螺栓夾緊

 分料盤系統由6個分料盤組成,與固定盤相連,并可跟隨同步旋轉運動;端部的輥輪,可減少旋轉阻力

 夾緊時,注意每根主筋的錯位長度,通常是1M左右

第4步.盤筋穿絲并纏繞固定

 將盤筋穿過矯直機構至與主筋交叉焊接固定

第5步.焊接成型

 起始焊接:在鋼筋籠的頭部,固定盤和移動盤同步旋轉運動,將盤筋并排連續繞幾圈;然后與主筋焊接牢固

 正式焊接:固定盤和移動盤同步旋轉運動,移動盤同時向前移動,這樣盤筋自動纏繞在主筋上,同時進行焊接,從而形成鋼筋籠產品

 終止焊接:在鋼筋籠的尾部,兩盤繼續旋轉,暫停焊接,將盤筋并排繞幾圈;然后將盤筋端頭焊接在主筋上固定,完成焊接

 國內一般采用CO2 保護焊機,焊渣少,焊接質量好;也可選用自動焊接機械手(價格另計),*大焊接速度為40-60點/分鐘

第6步.鋼筋籠與旋轉盤分離

 切斷繞筋;移動盤前移,鋼筋籠與固定盤分離;松開主筋與移動盤模板導管的螺栓;移動盤前移,鋼筋籠與移動盤分離

 配套電動扳手,輕便快捷,提高工效

第7步.卸籠、降下液壓支撐

 卸籠,行吊或人推滾下

 在整個焊接過程中,為防止鋼筋籠因自重而變形,需配置3個液壓支撐裝置

 專門設計的液壓站,采用國內通用的液壓元件,持久耐用、具有高互換性

第8步.移動盤復位、準備下一個循環

 卸籠后,將移動盤復位,準備生產下一個籠子

 電控系統采用進口PLC 和觸摸屏,均為世界*尖品牌,進一步保證了設備性能穩定可靠和持久耐用

 調整焊接速度、任意改變繞筋間距和繞筋根數等操作,只需在觸摸屏上進行設定,無需停機調整機械,操作簡單易學

 具有數據存儲功能;可進行用戶權限設置,密碼進入,專人操作

 本機控制系統,在國內已有5年多的實踐應用,成熟穩定;也是公司比對其他同業的主要優勢之 |

|

|